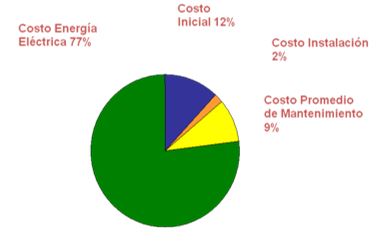

¿En un sistema de aire comprimido, porque lo más importante es la eficiencia y el ahorro de energía?

Porque a lo largo de la vida útil del sistema el concepto más costoso es el de la energía eléctrica, que representa casi el 80% del costo total.

Oportunidades de Ahorro en Usuarios

Típicamente solo el 25%-35% de las oportunidades de ahorro se encuentran en el lado de suministro o en el cuarto de compresores:

• Controlar la caída de presión

• Coordinar controles de compresores •

• La mayor parte de las oportunidades se encuentran en la planta 65% – 75%

•Con bajos costos de capital •Con el potencial de inmediatamente mejorar los procesos de producción

• Normalmente solo se aprovecha el 50% del aire producido en la industria.

• En promedio el 50% del aire se desperdicia en (fugas / demanda artificial/derroche.

• Presión excesiva del sistema de aire comprimido genera desperdicios, mayor fugas y en consecuencia mas costos.

• En promedio 10-15% de la demanda de aire es demanda artificial.

• Presión elevada es muy costosa de producir y es una curita para arreglar la falta de un almacenamiento adecuado, mal diseño en la red de distribución y problemas comunes en el punto de uso.

• Corregir las aplicaciones que requieren alta presión normalmente no es costoso.

• Obtener la cooperación del personal de producción es más difícil que la acción correctiva.

Incrementar la presión en la tubería 10 psi en un sistema típico resultara en:

• Incremento en el requerimiento de flujo o demanda a la relación de presiones absolutas (114.5/104.5 psia) o aproximadamente 5%.

• Mayor presión de descarga incrementa la potencia del compresor en 1% por cada 2 psi de incremento o aproximadamente 5%.

• El incremento en demanda incrementa las caídas de presión en el sistema además del incremento en la presión de la tubería aproximadamente 2%.

• Para incrementar la presión normalmente se arranca otro compresor lo cual incrementa la potencia del 10% al 50% o mas.

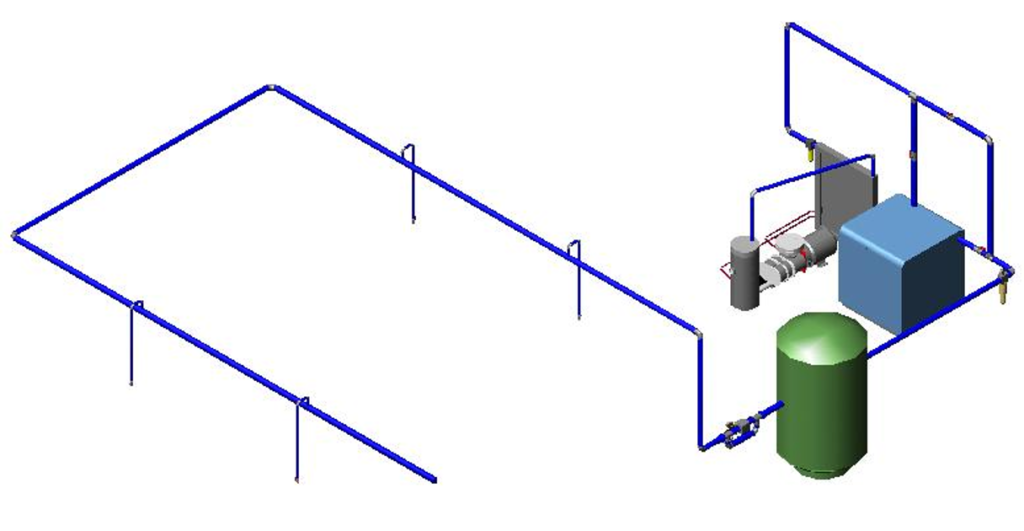

Sistema de Distribución Ramificado

En esta parte, se generan los ramales secundarios hacia los distintos puntos de consumo. Como desventaja inherente a este tipo de sistemas, está el desbalanceo de la carga que causa una mala distribución de aire. La caída total de presión del sistema se determina tomando en cuenta el punto más alejado de consumo.

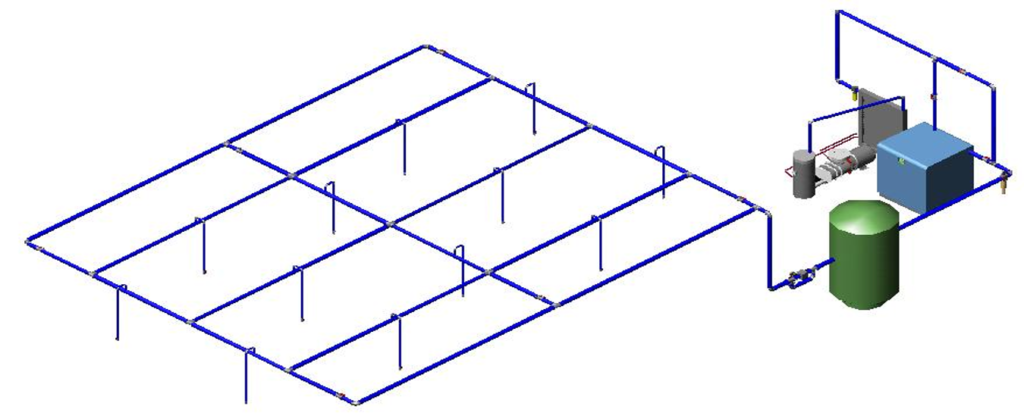

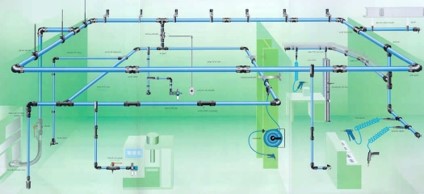

Sistema de Distribución en Anillo

Para el suministro de aire a los usuarios finales se utiliza uno o varios lazos cerrados, con lo que se garantiza que la presión en los diversos puntos de consumo será más uniforme en cualquier condición de carga del sistema, al provenir el aire para cada equipo o herramienta desde dos puntos.

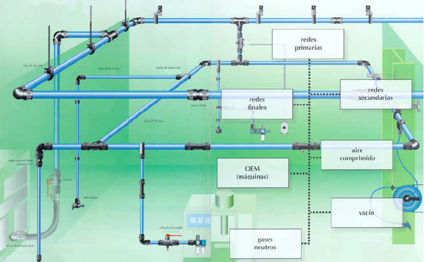

Red Cerrada con Interconexión

En la red cerrada con interconexiones hay un circuito cerrado, que permite trabajar en cualquier sitio con aire, mediante las conexiones longitudinales y transversales de la tubería de aire comprimido.

Ciertas tuberías de aire comprimido pueden ser bloqueadas mediante válvulas de cierre si no se necesitan o si hay que separarlas para efectuar reparaciones y trabajos de mantenimiento. También existe la posibilidad de comprobar faltas de estanqueidad.

En una red de distribución de 100 Psig, dispuesta de manera optima, no deberá existir una caída de presión superior de (5% al 10%) entre el compresor y el punto de utilización más lejano.

Sistema de Distribución Ramificado

Sistema de Distribución en Anillo

En esta parte, se generan los ramales secundarios hacia los distintos puntos de consumo. Como desventaja inherente a este tipo de sistemas, está el desbalanceo de la carga que causa una mala distribución de aire. La caída total de presión del sistema se determina tomando en cuenta el punto más alejado de consumo.

Para el suministro de aire a los usuarios finales se utiliza uno o varios lazos cerrados, con lo que se garantiza que la presión en los diversos puntos de consumo será más uniforme en cualquier condición de carga del sistema, al provenir el aire para cada equipo o herramienta desde dos puntos.

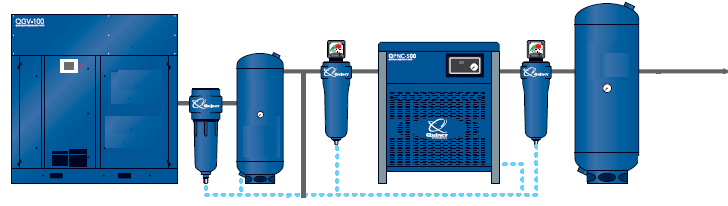

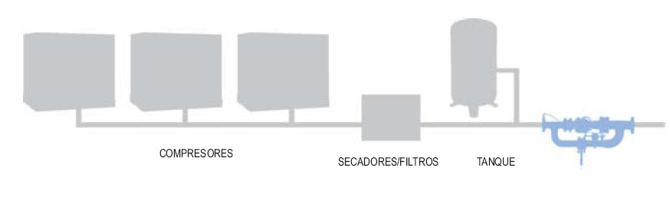

Almacenamiento Correctamente Instalado

El Almacenamiento debe estar después de los filtros y secadores para suministrar aire al sistema sin sobrecargas al equipo de limpieza

- Almacena aire limpio y seco para soportar eventos pico

- Previene la sobrecarga de secadores y filtros

- Proporciona mas tiempo al compresor para responder

Factores que Incrementan el Costo de Operación

Las pérdidas de presión son provocadas por pobres prácticas de mantenimiento:

- El no reemplazar los filtros en compresores y secadores

- Reemplazar los separadores de aire – aceite en compresores

- Falta de limpieza en post enfriador

- Aire Ambiente Polvoso o Sucio

- Filtros de succión obstruidos relación de presión absoluta;1.0 psi perdida = (13.5 / 14.5) = 93.1% o 6.9% de perdida

- Lubricante contaminado incrementa perdidas internas

- Separadores obstruidos incrementa caída de presión

- Si otro compresor arranca para soportar el incremento en presión esto significa un incremento considerable en la potencia y consumo de energía.

- Altas caídas de presión crean otros problemas mayores con los controles.

Fugas de Aire en los Sistemas de Aire Comprimido

El no considerar las fugas en el sistema puede traer como consecuencia que no se cumpla con las metas de productividad, al no poder cubrirse la demanda de los equipos. Se hace necesario considerar a las fugas como una variable de diseño, por lo que como práctica, deberá contemplarse un margen que absorba esta deficiencia. Este margen normalmente se encuentra en un valor de alrededor del 10%.

Un sistema en buen estado, consecuencia de un buen mantenimiento, puede tener fugas que no rebasen el 10% mencionado y que incluso estén muy por debajo de este valor, y en contraste, un sistema descuidado puede llegar a tener fugas que puedan ser del orden del 50%.

Las principales fuentes de fugas son:

- Válvulas de seguridad en depósitos

- Válvulas de corte

- Válvulas en general

- Reguladores

- Conexiones rápidas

- Herramientas neumáticas

- Juntas de tuberías y mangueras

- Equipos

Cualquier aplicación que se puede realizar de manera mas efectiva o mas eficientemente mediante un método diferente al aire comprimido.

Aplicaciones de Soplado Abierto

Utilizar Sopladores de Hasta 25 CFM/Hp para aplicaciones:

Soplado Abierto – secado y enfriamiento, Burbujeo, Enfriamiento del personal, Atomizado, Bombeo a Presión.

Usos Inapropiados en Aire Comprimido

Utilizar el equipo Apropiado Para:

• Mezclar o Agitación Enfriamiento de gabinetes

Desperdicios en Aire Comprimido

•Perdidas por Drenes de Condensado

Identificar válvulas semi abiertas, con fugas o drenes atorados abiertos en separadores de humedad, filtros, secadores, etc.

Solenoides Temporizados los drenes deben ser ajustados para las mayores condiciones de humedad durante el año lo cual significa que desperdician aire el resto del tiempo. Además este tipo de purgadores generan altos flujos lo cual ocasiona falsamente al compresor entrar en carga y no permite que este se apague. Solenoides en falla pueden ser difíciles de diagnosticar sino hasta que se descubre agua en el sistema.

- Drenes por Demanda de Condesado Confiables

- Características Criticas

- No desperdicia aire comprimido

- Operación totalmente automática

- Rápido retorno de inversión

Contaminación del Sistema

- Contaminación es el problema mas común, después de la presión inadecuada en el punto de uso.

- Forma de Contaminación

- Agua / condensado

- Aceite / lubricante

- Oxido / sarro / suciedad

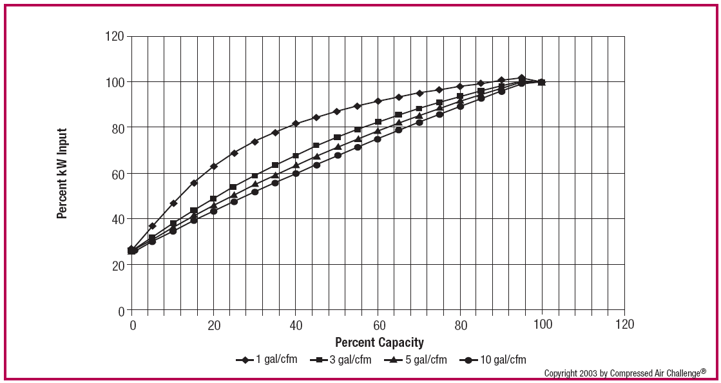

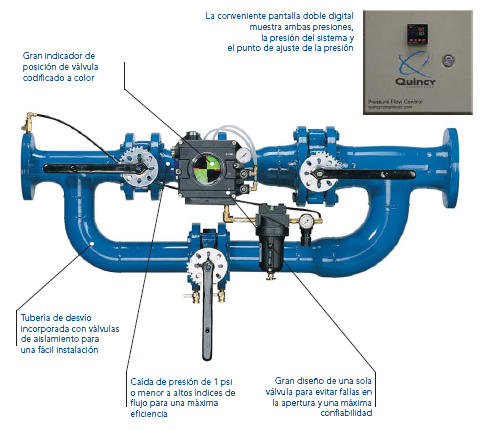

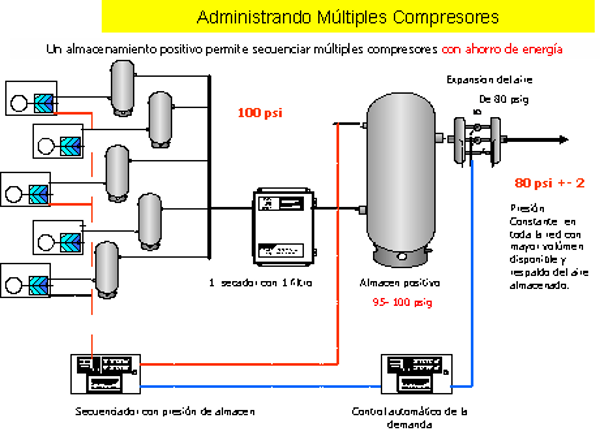

Control de flujo Intermedio

- Controla el flujo de aire del cuarto de compresores hacia la planta para mantener una presión plana y estable.

- Opera mas rápido que cualquier control de compresor incluyendo velocidad variable y desplazamiento variable.

Requiere un adecuado almacenamiento (3 galones/cfm generado) antes de la válvula y un diferencial de presión (10 a 20 psig).

El tener un control de flujo que nos aísla el sistema de generación con la demanda de aire, nos permite secuenciar y seleccionar la operación de los compresores del modo más eficiente. Almacena aire durante el ciclo no productivo.

- Aísla los compresores de la demanda

- Permite acumular aire en los ciclos de bajo consumo,

- Protege a los usuarios pequeños de los grandes,

- Crea un almacenamiento positivo para ser usado en los picos de demanda,

- Permite secuenciar los compresores para un máximo,

- Menor tiempo de operación de compresores,

- Ahorro de energía porque los compresores trabajan en su punto optimo y se elimina la operación en vació.

- Sistema de presión estable,

- Menor consumo de energía,

- Mejora la productividad

Secuencia o control de compresores

Adicionalmente al Control de Flujo también se puede adicionar un Control Inteligente de Compresores el cual permite controlar la operación de los compresores.

- En una Banda de presión muy corta permite importante ahorro de energía

- Rotarlos por horas de operación , Primero en entrar – Primero en salir

- Capaz de distinguir base o compensador para uso apropiado de los compresores.

- Adaptar la capacidad y potencia a la demanda para optimizar la operación de los compresores y ahorrar energía.

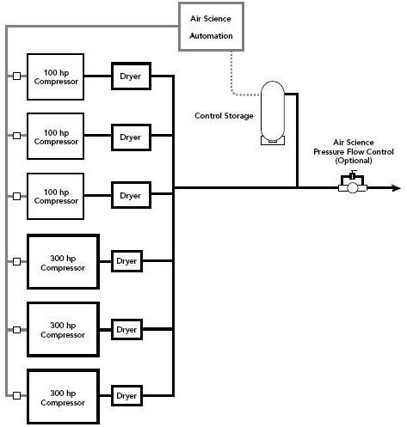

Ejemplo de control de compresores

En este ejemplo, hay tres compresores grandes y tres pequeños.

Los compresores grandes trabajaran a plena carga mientras que los pequeños serán usados para compensar picos de demanda. Los grandes pueden ser rotados por horas de operación.

Los pequeños son rotados para mantener el sistema lo más eficientemente.

El secuenciador seria un complemento al control de flujo de aire.

Un sistema de control para múltiples compresores tiene como objetivo el orquestar la operación de los compresores en función de los requerimientos de aire.

Tareas que pueden llevar a un ahorro de energía en un sistema de aire comprimido es:

- Reducción de presión de descarga

- Controlar la caída de presión en el tratamiento de aire y practicas de mantenimiento

- Mejoramiento del control del compresor o compresores (automatización apropiada puede brindar ahorros del 25% al 35%)

- Cambio (renovación) del compresor por otro de mayor eficiencia (6% a 15% de ahorro)

- Cambio de lubricante (aplicación de aceites lubricantes sintéticos)

Oportunidades de Ahorro de Energía

Típicamente entre el 25% al 35% de las oportunidades de ahorro se encuentran en el lado de suministro o en el cuarto de compresores

- Requiere controlar la caída de presión

- Requiere coordinar la operación y controles de compresores

La mayor parte de las oportunidades se encuentran en la planta 65% a 75%.

- A bajos costos de capital

- Con el potencial de inmediatamente mejorar los procesos de producción

Tipo de Compresores que aplica la ventaja y desventaja

- Tipo de Control de capacidad del compresor

- Modulación,

- Carga / no Carga, Capacidad variable y variador de velocidad

- Motores de alta eficiencia

- Tanques de almacenamiento

- Correcto dimensionamiento (10% a 20% de ahorro)

- Disminución de pérdidas de presión

- Recomendaciones del tipo de sistema de distribución

- Modificar el diámetro de las tuberías de distribución

- Recomendaciones para minimizar las caídas de presión en accesorios

- Fugas

- Identificación

- Evaluación

- Recomendaciones de corrección •Control de purgas

- Recomendaciones ¨Manual y automático (ventajas).